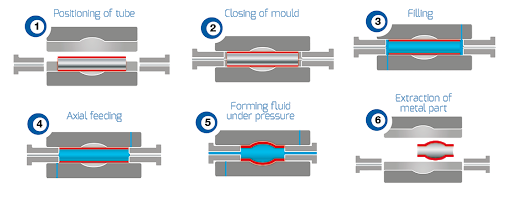

فرآیند هیدروفرمینگ لوله

شکلدهی هیدرولیکی یا هیدروفرمینگ (به انگلیسی: Hydroforming) یکراه مقرون بهصرفه

برای شکلدهی فلزات انعطافپذیر مانند آلومینیوم، برنج، فولاد کم آلیاژ و فولاد

ضدزنگ به قطعات سبکوزن، سفت و قوی ازلحاظ ساختاری است.

فرآیند هیدروفرمینگ لوله

فرآیند هیدروفرمینگ یکی از فرآیندهای شکل دهی به فلزات از جمله لوله است که از

سال 1980 میلادی به منظور بالا بردن استحکام قطعات و کاهش وزن آنها مورد توجه

زیادی قرار گرفته است.

فرایند هیدروفرمینگ لوله و هیدروفرمینگ ورق در مقایسه با سایر فرایندهایی که برای

شکل دهی به فلزات استفاده میشوند، سرعت بالاتر، قیمت مناسب و همچنین تولید

ضایعات بسیار کمتری دارد.

در این فرایند از یک سیال پرفشار، قالب هیدرولیکی و سیستم تقویت کننده فشار برای

شکل دهی به لوله فولادی و تغییر شکل آن به شکل حفره داخل قالب استفاده میشود.

مزایای هیدروفرمینگ لوله

همانطور که گفتیم روش های مختلفی از جمله روش خمکاری لوله برای شکل دهی به

فلزات وجود دارد، اما مزیت این روش در مقایسه به سایر فرایند های مرسوم عبارتند از:

- افزایش استحکام و صلبیت قطعه

- افزایش پایداری ابعادی

- کاهش وزن قطعه

- کاهش برگشت فنری

- کاهش میزان ضایعات

- امکان شکل دهی به قطعات با هندسه پیچیده

- کاهش هزینه مونتاژ

انواع روش های هیدروفرمینگ لوله

فرایند هیدروفرمینگ لوله به سه زیر شاخه اصلی تقسیم بندی میشود.

- هیدروفرمینگ فشار پایین

- هیدروفرمینگ فشار بالا

- هیدروفرمینگ فشار متغییر

هیدروفرمینگ فشار پایین

همانطور که از نام این فرایند مشخص است، فشار میزان فشار در این روش زیر 12000psi

و پایین تر از سایر روش ها است. در این روش کمترین تغییر ضخامت لوله کمتر به وجود

می آید و ضخامت قطعه هیدروفرمینگ شده تقریبا برابر قطعه اولیه است.ایراد این فرایند این است که در ابتدا فرایند که قالب بسته است و هیچ فشاری درون لوله

وجود ندارد امکان به وجود آمدن چروک به سطح آن وجود دارد.چروک های ریز با فشار سیال از بین میروند، اما چروک های عمیق تر با فشار پایین از بین

نمیروند و باعث کاهش کیفیت محصول نهایی شده و بر قیمت لوله تاثیر خواهد داشت.به

همین دلیل ضروری است که در حین طراحی فرایند، دقت لازم برای به حداقل رساندن

چروکیدگی ها زمان بسته شدن قالب به انجام شود.هیدروفرمینگ فشار بالا

فشار مورد استفاده در این فرایند در بازه 12000 تا 60000 psi قرار دارد، همچنین در مقایسه

با روش پیش، تغییرات ضخامت لوله بیشتر است و محصول نهایی در مقایسه با قطعه اولیه

نازک تر است. هر گونه چروکیدگی به وجود آمده در حین بسته شدن قالب در مراحل بعدی

کاملا از بین خواهد رفت، اما ایراد احتمالی در این روش احتمال نازک شدن موضعی قطعه

به دلیل فشار بالای سیال است. برای جلوگیری از این مشکل روانکاوری قطعات ضروری است.

سرمایه مورد نیاز برای هیدروفرمینگ فشار بالا بیشتر از روش قبل است، اما به دلیل کرنش پلاستیک کشش بالاتر در این روش، برگشت فنری قطعه به حداقل میرسد و ثبات ابعادی آن حفظ میشود.هیدروفرمینگ فشار متغیر

در این فرایند، بدون بسته شدن قالب سیال وارد لوله میشود، و همزمان فشار سیال افزایش پیدا میکند به به نقطه فشار قالب برسد و زمانی که قالب

بسته شد، حداکثر فشار کالیبراسیون اعمال میشود، تا شکل قطعه اولیه به شکل قالب تبدیل شود.

با استفاده از این روش میتوان قطعات را به اشکال پیچیده تری تبدیل کرد. و کیفیت

محصولات نهایی به مراتب افزایش پیدا میکند. کاربرد این فرایند بیشتر در شکل دهی

به قطعات مورد استفاده در بدنه خودرو است.

بازه فشار در هیدروفرمینگ فشار متغییر بین 10000 تا 25000 است.